1. З приходом ери без антибіотиків до гранульованих кормів поступово додають термочутливі речовини, такі як пробіотики. Як наслідок, під час процесу виробництва корму температура також матиме дуже важливий вплив на якість гранульованого корму. Якщо температура буде надто високою під час виробництва гранульованого корму, це призведе до знищення чутливих до тепла речовин, таких як пробіотики. Якщо температура занадто низька, бактеріальні речовини в гранульованому кормі не будуть повністю стерилізовані, що призведе до виробництва гранульованого корму. Якість неякісна. Тому, щоб уникнути впливу температури на випробування, це випробування полягає в дослідженні впливу температури загартування та співвідношення розмірів отвору матриці на якість обробки гранульованого корму за умов низької температури, щоб вивчити виробництво гранул корму у відповідних умовах після дозрівання сировини. Чи заповнений він і чи відповідає стандартам перевірки якості частинок. Основною метою цього експерименту є надання певних теоретичних вказівок щодо виробництва гранульованих кормів для худоби.

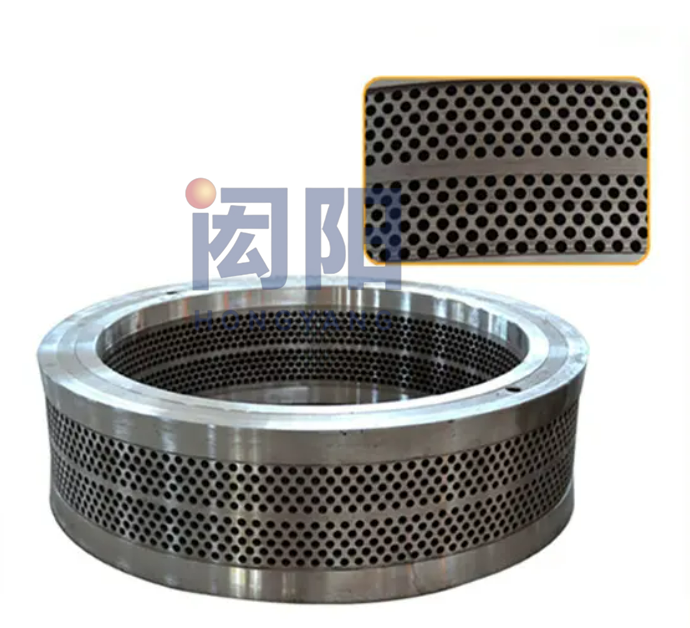

2.1 Основні інгредієнти експериментальної дієти та гранульованої сировини включають: кукурудзу, рибне борошно, сіль, метіонін, треонін тощо. Кукурудзу потрібно подрібнити на дрібні частинки розміром 11,0 мм, а потім сировину розподілити відповідно до харчових вимог, а потім дозріти. Після охолодження додають термочутливі речовини, такі як пробіотики, і, нарешті, темперують до частинок. Температури гранул кондиційованого корму зазвичай становлять 60, 50, 40 і 30 °C, а довжина і діаметр отворів фільєри зазвичай становлять 7:1, 6:2 і 10:1, і додається 300 мг/кг пробіотичних речовин на основі тестових матеріалів. , і температуру гранульованого корму також потрібно знизити, щоб захистити активність пробіотиків. Крім того, деякі вітаміни повинні бути додані до кожного кілограма гранульованого корму, щоб гарантувати, що поживні елементи гранульованого корму відповідають національним кормовим вимогам.

2.2 Відбір та збирання проб

Для того, щоб переконатися, що виготовлений гранульований корм є кваліфікованим, після виробництва гранульованого корму необхідно випадковим чином вибрати гранульований корм для перевірки якості.

2.3 Стандарти та методи контролю якості

2.3.1 Ступінь желатинізації крохмалю

Під час тестування ступеня клейстеризації крохмалю в гранульованих зразках корму персонал може використовувати амілазу для її виявлення. Додайте амілазу до крохмалю та обчисліть хімічну реакцію між амілазою та крохмалем. Нарешті додайте розчин йоду та оцініть ступінь желатинізації крохмалю, спостерігаючи за глибиною кольору результату хімічної реакції.

2.3.2 Твердість кормових гранул

Щоб перевірити якість гранульованого корму, необхідно перевірити його твердість. Стандарт жорсткості гранульованого корму має посилатися на відповідну інформацію.

2.3.3 Індекс толерантності гранульованого корму

Помістіть гранули в ротаційний ящик і обертайте його зі швидкістю 50 об/хв протягом 20 хвилин. Після зупинки вийміть гранульований корм, а потім зважте решту маси гранульованого корму та виразіть її в м.

3. результати випробувань

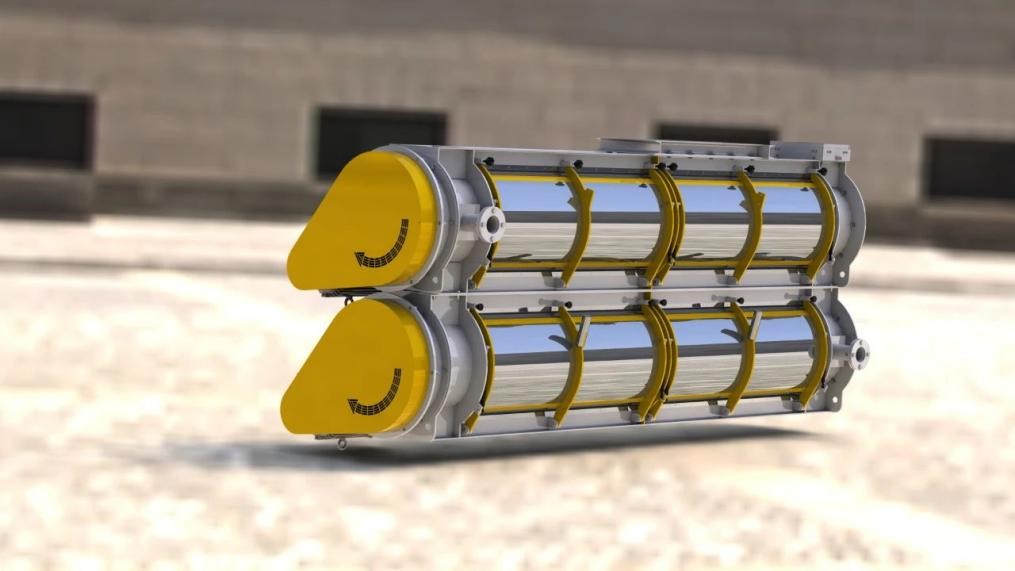

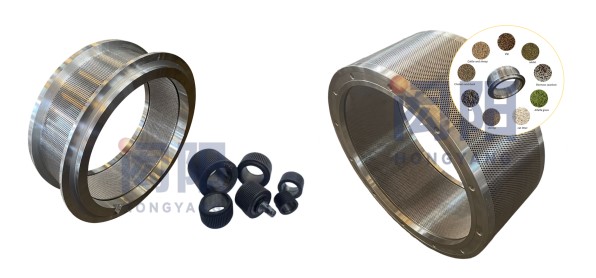

3.1 Вплив якості корму, температури та співвідношення діаметрів отворів на якість і твердість гранульованого корму. Цей експеримент в основному вивчає структуру зміни якості гранульованого корму в умовах низької температури. Основною сировиною є кукурудза, соєвий шрот та ін., які переробляються та дозрівають. Після цього його гранулюють при низьких температурах. Було встановлено, що на якість гранульованого корму впливає не лише частка сировини, але й діаметр отвору матриці технологічної машини. Коли температура виробництва гранульованого корму вища, співвідношення діаметра та довжини мембранного отвору машини є більшим, і твердість виробленого гранульованого корму вища, але це вплине на активність пробіотиків у кормі, і потужність, споживана у виробництві гранульованого корму, також відповідно збільшиться. Результати випробувань показують, що для того, щоб гарантувати, що якість виробленого гранульованого корму досягає стандарту, його потрібно виробляти в таких умовах виробництва.

3.2 Вплив температури кондиціонування та діаметра отвору фільєри на ступінь клейстеризації крохмалю в гранулах. Після серії експериментальних досліджень було виявлено, що температура механічного кондиціонування та діаметр отвору матриці мають дуже важливий вплив на ступінь клейстеризації крохмалю гранульованого корму. За однакових температурних умов, чим менший діаметр отвору фільєри, тим більший вплив на ступінь клейстеризації крохмалю в подачі гранул.

3.3 Вплив температури відпуску та співвідношення діаметра отвору до довжини на ступінь утримання пробіотиків у гранулах. Після серії експериментів було встановлено, що на активність пробіотиків сильно впливає температура. Якщо температура буде надто високою під час виробництва гранульованого корму, це безпосередньо знизить активність пробіотиків. Тому, щоб забезпечити збереження пробіотиків під час процесу виробництва гранульованого корму та стандартів тестування якості гранульованого корму, необхідно виробляти гранульований корм за умов низької температури.

4. Висновок

За допомогою цього тесту можна виявити, що на якість, жорсткість і кількість пробіотиків у гранульованому кормі впливає не лише температура виробництва, але й діаметр отвору матриці. За допомогою ряду досліджень було встановлено, що використання зрілої сировини для виробництва гранульованого корму в умовах низької температури сприяє покращенню якості та твердості гранульованого корму; за однакових температурних умов, чим вище співвідношення діаметра отвору матриці, тим краще виробництво гранул. Енергія, яка споживається в процесі годування, вище. Шляхом експериментів було встановлено, що оптимальним рішенням для виробництва гранульованого комбікорму є використання обладнання із співвідношенням діаметрів отворів матриці 6:1 при температурі 65°C для отримання гранульованого корму найвищої якості.

Час публікації: 10 січня 2024 р